Wenn Feuerzinn knapp wird

Welche galvanische Verzinnung kann ich als Alternative für die Feuerverzinnung nehmen?

Verzinnte Bänder sind in den weltweiten Lieferketten nicht wegzudenken. Die Mengen, die alljährlich die Beschichtungsanlagen verlassen, sind groß und wachsen. Nehmen wir einmal an, es gäbe eine plötzliche Knappheit bei der Verfügbarkeit eines Typs. Als Beispiel würde ich mal die Feuerverzinnung wählen. Die Frage, die sich dann stellt, ist: „Welches ist die ähnlichste Beschichtung, welche galvanische Verzinnung ist ein möglicher Ersatz?“

In meinem Artikel über die verschiedenen Verzinnungstypen habe ich dargelegt, wie sich die einzelnen Zinntypen, die wir im Markt als Oberfläche finden, unterscheiden. Das Fazit dieses Artikels war und ist, dass es in einer Vielzahl von Anwendungen relativ unerheblich ist, für welchen Typ man sich entscheidet.

Ausgehend vom Fazit meines Fachaufsatzes wäre damit die korrekte Antwort „In 95 % der Fälle ist es egal.“ Aber was ist mit den restlichen 5 %?

Welche Aufgabe hat die Verzinnung?

In erster Linie finden wir verzinnte Oberflächen – insbesondere die aus Bandverzinnungs-Anlagen –, heute im Bereich des Korrosionsschutzes. Oft geht es darum, Kupfersubstrate bzw. deren Legierungen vor Angriffen z. B. aus der Atmosphäre oder aus Bestandteilen des umgebenden Bauteils zu schützen. In diesen Fällen spielt der Typ tatsächlich eine klar untergeordnete Rolle und es ist relativ unwichtig, für welche Alternative man sich entscheidet.

Interessanter wird der Fall, sobald die Aufgabe der Zinnschicht im Bereich der Kontakttechnologie angesiedelt ist.

z. B. Löten oder Stecken

Aus Sicht der asiatischen Philosophie soll man einem Ding seine Seele über die Oberfläche ansehen können. Daher werden dort glänzende Oberflächen im Allgemeinen als höherwertiger betrachtet. Dies ist nicht immer richtig. Aber dazu gleich mehr.

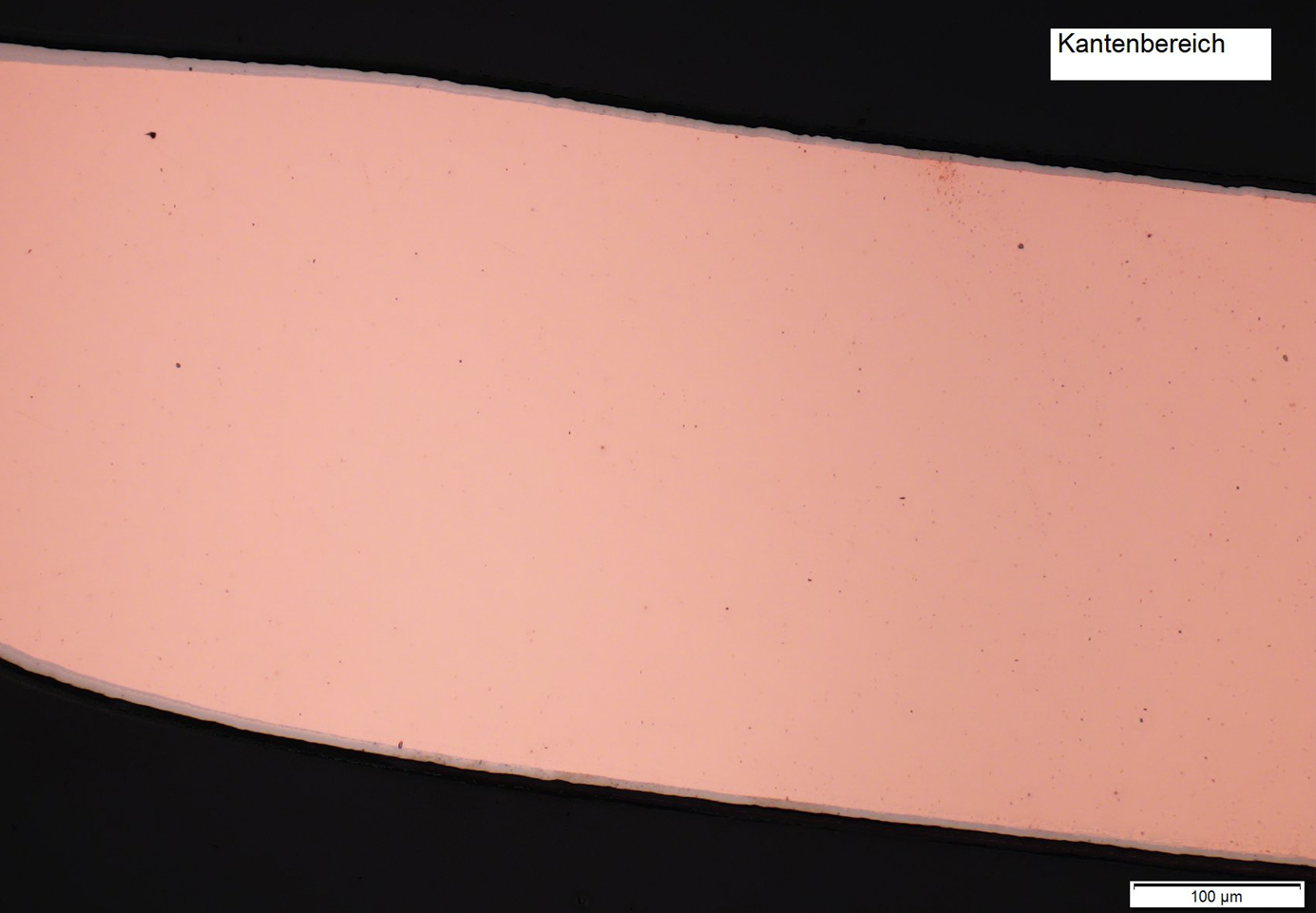

Die Feuerzinn-Schicht glänzt, meist ist sie sogar hoch- oder spiegelglänzend. Bei dieser Beschichtung wird das Bauteil bzw. das Grundmaterial-Band in flüssiges Zinn eingetaucht und rekristallisiert dann bei der Abkühlung recht schnell, und zwar so, dass sich keine größeren Körner in der Zinnstruktur ausbilden können. Durch die thermische Energie wird auch umgehend eine intermetallische Phase ausgebildet und die Rekristallisation erfolgt ohne Ausbildung größerer innerer Spannungen in der Schicht.

Aus diesen Gründen gilt die Feuerverzinnung in weiten Teilen der Anwendungsgebiete als gut lötfähig und alterungsbeständig.

Mattzinn ist der beste Ersatz für Feuerverzinnung

Letzteres gilt in ähnlichem Umfang auch für die matte Verzinnung, weshalb diese aus rein technischer Sicht als bester Ersatz für die Feuerverzinnung gilt.

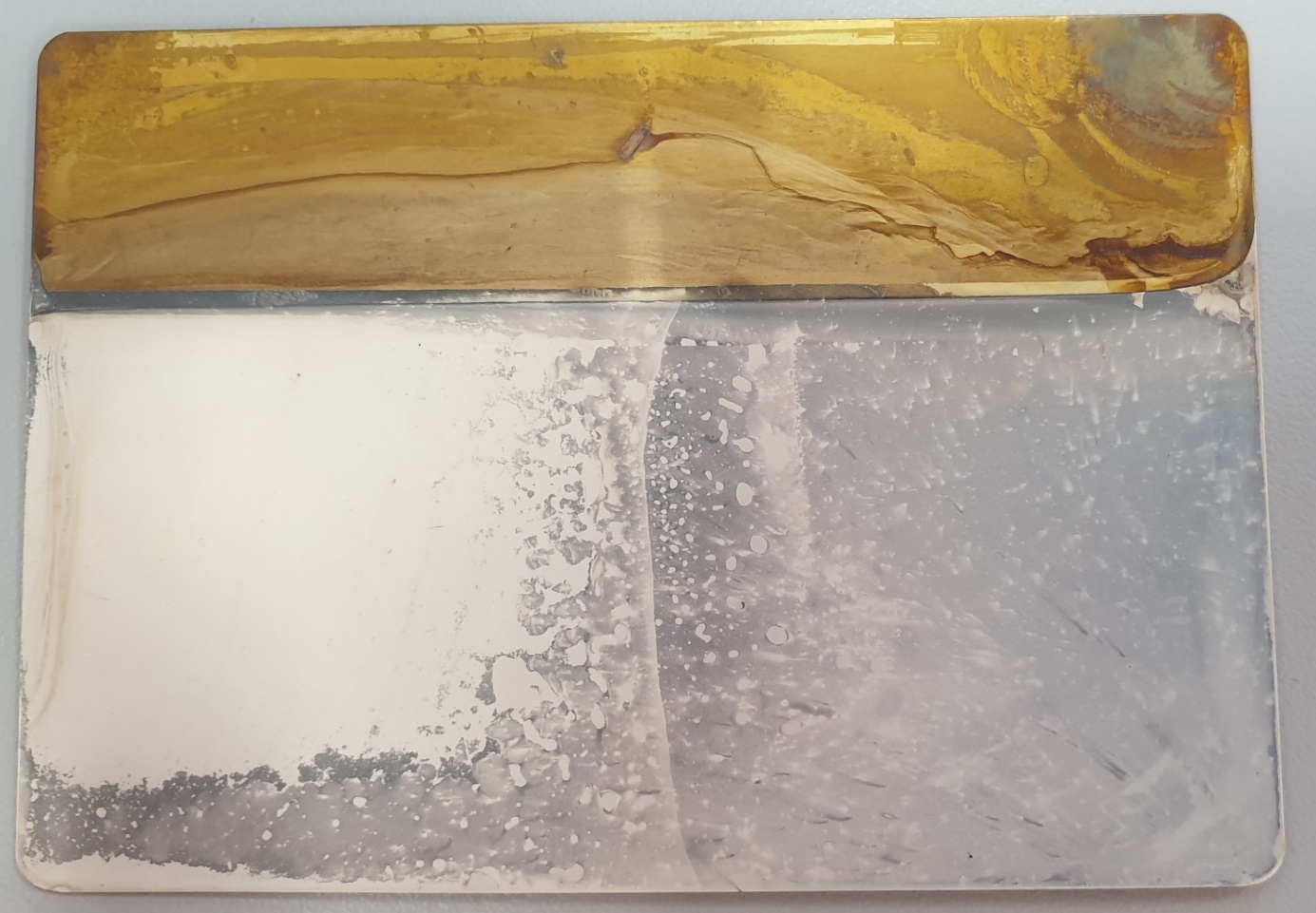

Es können je nach Zustand des Elektrolyten und der Anlage durchaus innere Spannungen in der Schicht erzeugt werden. Diese sind insbesondere für die Lagerfähigkeit schlecht, da sich die Schicht nach der Abscheidung noch umbaut und dabei u. U. Whisker ausbilden kann oder passiviert. Auch ist bei zinkhaltigen Substraten immer die Gefahr einer Zinkmigration auf die Oberfläche gegeben, was die Lötfähigkeit der Oberfläche nahezu vollständig inhibiert.

Auch die intermetallische Phase hat sich bei der klassischen Mattverzinnung nicht vollständig oder gar nicht ausgebildet. Dies kann über die Zeit langsam erfolgen, was ebenfalls zu inneren Spannungen führen kann.

Da die matte Verzinnung galvanisch aufgebracht wird, lassen sich aber Sperrschichten z. B. aus Nickel realisieren, die für die Alterungsbeständigkeit der Oberfläche günstig sind und die Ausbildung der IMP wirksam unterbindet. Aber auch Kupfer z. B. auf Messing oder Bronze (zum Teil übrigens auch auf Kupfer, aber das ist eine andere Geschichte) verbessert die Lagerfähigkeit des beschichteten Bauteils durchaus. Hauptmanko dieser Beschichtung ist die Tatsache, dass diese matt ausfällt und damit unweigerlich sichtbar wird, dass es sich nicht um eine Feuerverzinnung handelt.

Galvanische Verzinnung kann man beruhigen

Dies baut aber keine inneren Spannungen in der Schicht ab, die ggf. bei der Abscheidung entstanden sein könnten. Hier gibt es die Möglichkeit, die Beschichtung nach der Abscheidung zu beruhigen (engl. Leveling – siehe auch der Podcast zu diesem Thema). Dies erfolgt thermisch entweder noch in der Anlage, also inline durch spezielle Öfen („Near Reflow Verfahren“) oder offline z. B. durch das sog. Post Bake Verfahren in Haubenöfen. Letzteres Verfahren birgt die Gefahren, dass die Umgänge eines verzinnten Rings nach dem Tempern verkleben oder dass durch den Temperaturgradienten die Beruhigung der Beschichtung und die Ausbildung der IMP nicht homogen erfolgt. Daher ist das Near Reflow Verfahren, soweit verfügbar, immer vorzuziehen.

Zuletzt möchte ich noch auf die eigentlich naheliegendste Variante eingehen: die Reflow-Beschichtung. Diese gleicht der Feuerverzinnung noch am weitesten, da hier ebenfalls mit flüssigem Zinn gearbeitet wird. Im Gegensatz zur Feuerverzinnung (engl. Hot Dip Tinning) wird das Zinn aber zunächst galvanisch aufgebracht und anschließend in speziellen Öfen kurz verflüssigt. Es ist vordergründig richtig, dass dieser Beschichtungstyp nicht nur technisch, sondern meist auch im Glanzgrad am nächsten an die Eigenschaften der Feuerverzinnung heranreicht. Dieser Beschichtungstyp ist aber deutlich teurer, als die matte Verzinnung und die Verfügbarkeit am Markt ist deutlich eingeschränkt.

Fazit

Wenn also mal kein feuerverzinntes Band am Markt verfügbar sein sollte, so wäre zunächst zu prüfen, ob eine matte, galvanische Verzinnung als Alternative möglich ist. In Grenzanwendungen wie z. B. dem Löten oder Stecken kommen thermisch nachbehandelte Verfahren wie Near Reflow, Post Bake oder Reflow als mögliche Alternativ